NEWSLETTER

Sign up for GMORS latest news.

当社ではエストラマーシール材の低摩擦ソリューションについて、いくつかご提案しています。なかでも、と特に興味深い技術はPTFEコーティングです。これはドライフィルム、であり、一般的な液状潤滑油を使わなくても、シール材表面の摩擦を低減させる効果があります。当社の先進的なPTFEコーティング加工工程は、工場の組立ラインによくある問題を解決できて、このシール材コーティングはきっとお客様にご満足いただけるものと確信しています。

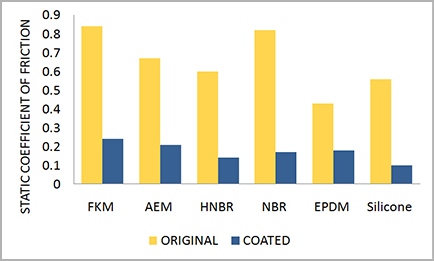

また図1に示すように、PTFEコーティングなら、どんなゴム材料でも静止摩擦係数を70%以上抑制することが可能です。

図1 各種材料とPTFEコーティングの静止摩擦係数

厚さ数ミクロンのコーティングが表面特性に変化を与えただけでなく、スティックスリップ現象の防止にも役立っています。改善された摩擦性は貼り付け、ねじれ、シール材の破裂等、自動/手動組立ラインによくある問題を解決できます。組立性の高いシール材を使って、生産性を向上することもできます。、このほか、間違えないように、色付けも可能なので、別の類似部品との識別にも役立っています。

図2.分別・識別、組立簡単、低摩擦、貼り付け防止等、PTFEコーティングの優位性

当社の高性能コーティング加工工程において、シール材の特性に悪影響を与えない機能性コーティング分野に特に注力しています。よりわかりやすく定義し、お客様にもご満足いただけるように、コーティング材の耐熱性、耐化学品性、厚さ、組立性、または清浄度等様々な点から研究しています。当社試験所の専門技術者が最新の技術を駆使して様々な実験と厳しい検証を繰り返し、取引先の皆様に最適なコーティングソリューションを提供しています。

油浸と熱老化

お客様のご要望にお応えできるため、コーティング材は特定の使用環境と応用条件に耐えられなければなりません。従って、コーティング材の耐熱性と耐薬品性の検討はとても重要です。お客様の要求と同じ使用環境を作って、浸漬試験と熱老化試験を行った結果からみると、当社の高性能PTFEコーティングは耐熱性も耐薬品性も大幅に向上したことが判明しました。

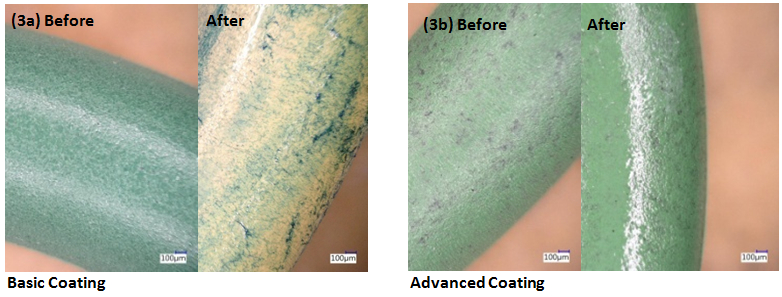

図(3a)に示すように、一般的なPTFEコーティングシール材を試液につけたところ、大きな変色が見られました。しかし、高性能PTFEコーティング技術(如(3b))を施したシール材では外観に変化は見られませんでした。

図 (3a)(3b).シール材を150℃の高温の指定液体に168時間浸したもの。

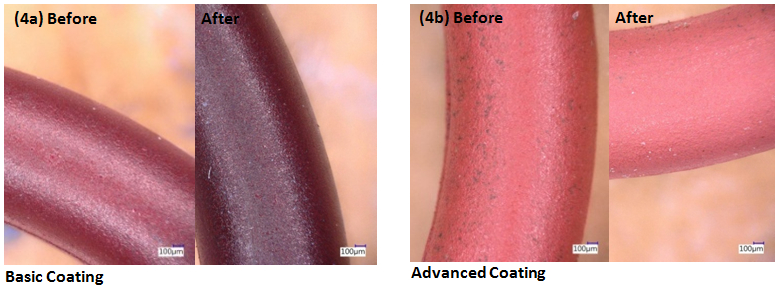

このほか、図(4a)に示すように、耐熱老化性試驗後、基本コーティングのシール材はひどい損傷や変色が見られましたが、高性能PTFEコーティング技術を施したシール材に変色(図4b)がなかったことから、耐熱性が向上したことが証明されました。

図 (4a)(4b). 175℃の高温状態に168時間浸したシール材。

組立シミュレーション

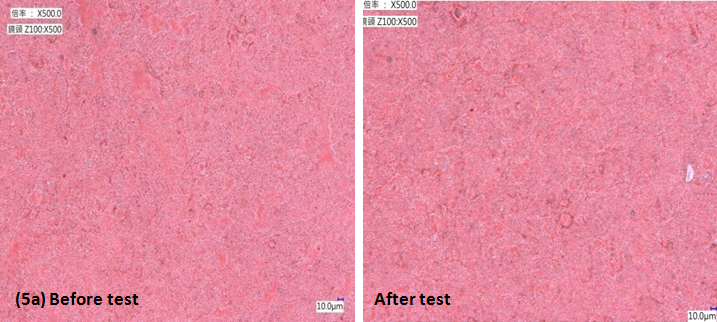

組立工程におけるコーティング状態に注目して、コーティングとシール材表面の間には、著しい亀裂または剥離はなく、優れた粘着性を備えていることが予想できます。そこで、組立シミュレーションにより、コーティングの粘着力をチェックしてみました。サンプルを100%伸ばし切り、10サイクルそのまま放置し、その後、500倍に拡大した顕微鏡でサンプルの状態を観察してみました。その結果、当社の高性能コーティング製品には亀裂や損傷は見られませんでした。図(5a)を参照。

図 (5a).高性能コーティングのサンプル組立前と組立後のシミュレーション。

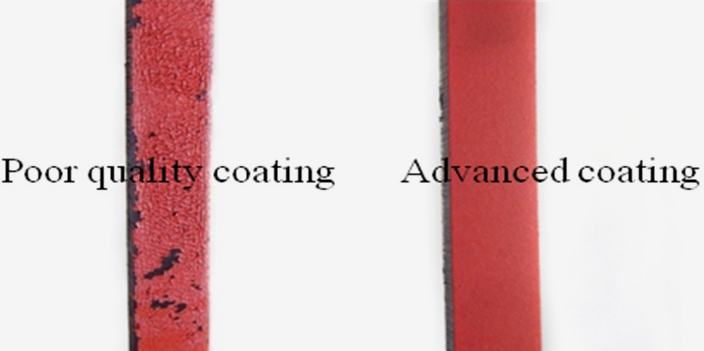

図6は、100%伸ばし切ったサンプルを10サイクル放置した後の高性能コーティングと低品質コーティングの比較図です。低品質コーティングにはひどい損傷が見られましたが、高性能コーティングはその完全性を保っています。

図6.組立シミュレーション後の高性能コーティングと低品質コーティングの違い。

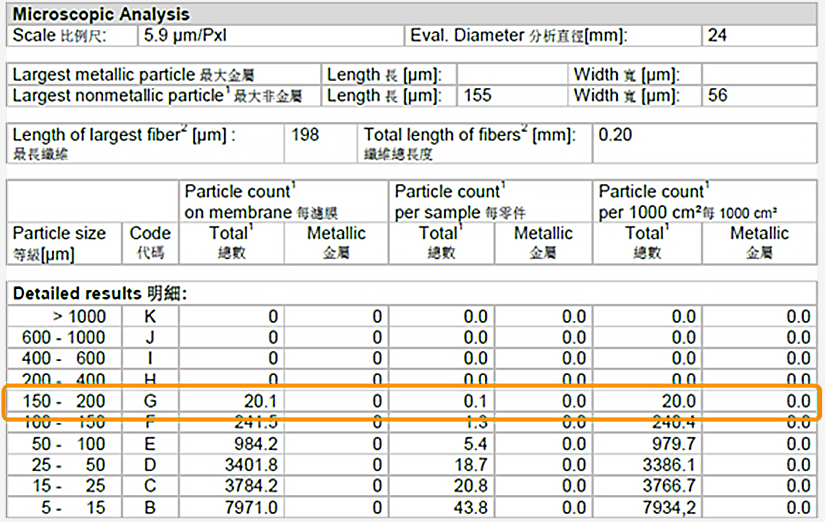

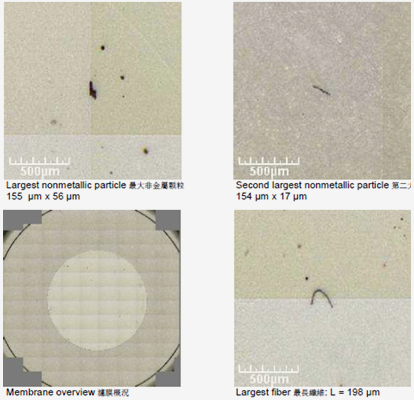

清浄度

ハイエンド産業において清浄度監視システムの需要が高まっています。PTFEコーティングはゴムシール材の上にドライフィルムを付着させるだけなので、一般的な液状潤滑油による汚染の心配がありません。とはいえ、単刀直入に言って、外部的要素によりコーティング粒子の発生につながる恐れもあります。これらの隙間から周りの環境を汚染する可能性がありますが、当社の高性能コーティングなら、このような状況を阻止することができます。

組立シミュレーションに裏打ちされた当社の高性能コーティングは、自動車OEM市場向けの清浄度検査規格ISO 16232[1]のG6グレードに対応することが可能です。

ISO 16232規格に対応するコーティングシール材清浄度解析報告

厚さ測定

最先端の測定機器を設置して、シール材部品の性能に対して正確な分析を行っています。そのうちの一つがコーティング加工後の表面を細部にまで解析できる高解像度顕微鏡です。コーティング厚さから表面の粗さ、その他のミクロ検査まで行うことができます。社内に設置したこれらの装置を使うことで、素早く実際にシール材に表面処理を行う前と行った後の比較が可能になっています。

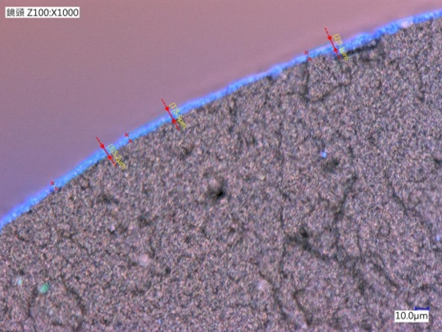

図7は測定したコーティング厚さ。製品の横断面図に対して特殊な処理を施すことで本来のコーティング形状を保つ必要があるため、顕微鏡で正確に厚さを測定します。 高倍率の電子顕微鏡を使って、ミクロン厚のコーティングの測定・解析を行います。

図7.高倍率で拡大した薄膜カラーコーティングを施したシール材の横断面図。

[1] 清浄度の期待値です、場合によって差異があります。

Sign up for GMORS latest news.

Copyright ©GE MAO RUBBER INDUSTRIAL CO., LTD. All rights reservedTerms and Conditions|プライバシー・クッキーポリシー